Вакцинопрофилактика гриппа

Будьте здоровы! С уважением, компания Салюс.

Будьте здоровы! С уважением, компания Салюс.

Руководители любого крупного промышленного предприятия сталкиваются с проблемой утилизации отработанных продуктов. Ситуация усложняется, если отходы вредны для здоровья или имеют газообразную форму. Горизонтальная факельная установка предназначена для уничтожения выбросов, которые относятся к группе негорючих материалов. Оборудование, в зависимости от технологического процесса, используют для утилизации отходов постоянно или запускают время от времени.

Руководители любого крупного промышленного предприятия сталкиваются с проблемой утилизации отработанных продуктов. Ситуация усложняется, если отходы вредны для здоровья или имеют газообразную форму. Горизонтальная факельная установка предназначена для уничтожения выбросов, которые относятся к группе негорючих материалов. Оборудование, в зависимости от технологического процесса, используют для утилизации отходов постоянно или запускают время от времени.

Производственная компания Салюс занимается изготовлением и техническим обслуживанием нефтегазовых и нефтехимических установок. ГФУ, изготовленные Салюс, соответствует госстандартам.

При сжигании газовых сбросов в горизонтальной факельной установке не образуется дым. Основные элементы конструкции:

Устройство разных моделей оборудования может незначительно отличаться. Выделяют оборудование закрытого и открытого типов. Первое применяется на объектах нефтедобывающей и газоперерабатывающей промышленности, располагающихся в городах, поблизости сел и других населенных пунктов. Во время работы полностью отсутствует пламя. ГФУ работает бесшумно, не выделяя дым и запахи. Также отсутствует тепловой шлейф и излучение. Факельные установки открытого типа изготавливаются вертикальными. Сгораемый продукт движется по длинной трубе. Ввиду преимуществ горизонтального оборудования чаще всего используют именно его. К тому же при создании используются современные технологии. ГФУ подходит для утилизации трудносжигаемых отходов. Их используют при освоении, ремонте и ускоренном запуске газовых и нефтяных скважин.

При изготовлении горизонтального факельного устройства учитываются условия его эксплуатации. Все параметры рассчитываются индивидуально.

Обращают внимание на следующие характеристики:

Даже незначительные ошибки в расчетах могут привести к нестабильной работе установки и нарушению норм техники безопасности при эксплуатации оборудования.

В зависимости от типа сжигаемых отходов различают общезаводские и специальные устройства. Более эффективны установки со струйным затвором. При такой конструкции оголовка попадание воздуха внутрь установки невозможно. Ввиду отсутствия горения в факельном стволе увеличивается срок службы оборудования и снижаются расходы затворного газа. Такое устройство проще в обслуживании. Профилактические ремонты придется делать гораздо реже. Струйный затвор устойчив к коррозии, а на его изготовление уходит меньше металла, чем на классический лабиринтный аналог.

Кроме самой установки, заводское оборудование доукомплектовываются устройством регулировки газа (для дежурной горелки), блоком преобразования, кабельной продукцией, шкафом управления с контроллером, сопроводительной документацией.

Горизонтальные факельные устройства используют на:

Горизонтальные факельные устройства используют на:

Они незаменимы при аварийных сбросах или отключении электроэнергии на предприятии. Кроме газообразных составов, в ГФУ можно сжигать пары и вещества органического происхождения. Произведя модификацию факельного оголовка, получится быстро и безопасно утилизировать углероды, кислые и инертные газы в любых соотношениях.

Газ, попадающий внутрь горизонтальной факельной установки, сжимается до давления в 14,06 атм. Затем происходит сжижение некоторых газообразных веществ. На этом этапе в сепараторе их уже можно отделить. Следующий этап – поглощение. Газы, которые не отделились под воздействием высокого давления направляются в поглотитель (абсорбер). Параллельно в его верхнюю часть подается нефть. Просачиваясь, она абсорбирует практически весь оставшийся в газообразном составе пропан и бутан. Получается насыщенное абсорбционное масло. Затем происходит дебутанизация. Под воздействием температуры выделяется изобутан.

Газ, попадающий внутрь горизонтальной факельной установки, сжимается до давления в 14,06 атм. Затем происходит сжижение некоторых газообразных веществ. На этом этапе в сепараторе их уже можно отделить. Следующий этап – поглощение. Газы, которые не отделились под воздействием высокого давления направляются в поглотитель (абсорбер). Параллельно в его верхнюю часть подается нефть. Просачиваясь, она абсорбирует практически весь оставшийся в газообразном составе пропан и бутан. Получается насыщенное абсорбционное масло. Затем происходит дебутанизация. Под воздействием температуры выделяется изобутан.

При отделении в горизонтальной факельной установке всех вышеперечисленных компонентов, некоторые вещества, испаряясь из абсорбционного масла, поднимаются вверх. Для их извлечения в установку подают губчатое масло.

Каждый из полученных в процессе работы ГФУ компонент используется повторно. Бутан применяют при получении бензина. Изобутан используют в качестве сырья алкилирования. Реже этот газ присутствует в составе компаундированного бензина для автомобилей. Этан нужен при производстве этилена. При сжигании метана получается перегретый пар.

Использование горизонтальных факельных установок не только решает проблему утилизации газообразных выбросов, но и удешевляет производственные этапы на газоперерабатывающих предприятиях.

Чтобы обеспечить безопасные условия труда для сотрудников компании и не нанести урон природе, важно соблюдать условия эксплуатации горизонтального факельного оборудования. На этапе проектирования устройства нужно учитывать требования промышленной и пожарной безопасности. Перед установкой системы в соответствующих инстанциях получается разрешительный документ на ее эксплуатацию.

В сбрасываемых газах и парах максимально допустимая объемная доля кислорода – 50%. При работе с водородом, ацетиленом, этиленом, окисью углерода и смесями, в составе которых есть эти быстрогорящие компоненты, объемная доля кислорода не должна превышать 2%. Нельзя одновременно сжигать в ГФУ вещества, которые при взаимодействии превращаются во взрывоопасный состав (восстановитель с окислителем, к примеру). Независимо от конструкции ГФУ нужно не допускать попадание внутрь устройства воздуха.

Стоимость оборудования напрямую зависит от его комплектации. Установка отказоустойчивых датчиков, контрольно-измирительных и дублирующих приборов и надежной автоматики ведет к удорожанию оборудования. Однако такие горизонтальные факельные устройства наиболее безопасны в эксплуатации. При возникновении аварийной ситуации происходит взаимная блокировка встроенных датчиков. Проверка систем контроля перед каждым запуском установки сведет к минимуму вероятность поломки.

Желательно, чтобы конструкция включала дежурные газовые горелки. Их количество зависит от диаметра факельного оголовка:

При дистанционном поджиге нужно обеспечить надежность зажигания факела. Следует использовать дополнительное оборудование, которое повысит степень безопасности эксплуатации ГФУ. Используя установку перед факельным стволом гидроподсоса, получится исключить подсос воздуха, к примеру. В дооснащенном обогревающим оборудованием устройстве при понижении температуры не замерзнет жидкость.

Горизонтальные факельные устройства требуют профилактических осмотров и проведения ремонтных работ. Чтобы персонал смог обслуживать оборудование с соблюдением норм техники безопасности, нужно организовать удобные лестницы и площадки. С начала года планируется график профилактических работ. Персонал, который занимается обслуживанием ГФУ, должен знать принцип и особенности работы установки. Допуск к работе получается после собеседования с комиссией, в состав которой входят компетентные в данном вопросе сотрудники.

Монтаж горизонтальной факельной установки выполняется с учетом розы ветров. Также учитывается расположение складских помещений на объекте. Они должны находиться от ствола конструкции на определенном расстоянии. Оно зависит от плотности тепловых потоков. В зоне их воздействия не должно быть легковоспламеняющихся веществ. Желательно установить видеонаблюдение за помещением, в котором расположена установка.

У факельных установок горизонтального типа максимально полная заводская комплектация (включая всевозможные датчики контроля и управления). При желании заказчика оборудование делается мобильным, так как при исследовании скважин, к примеру, стационарными устройствами пользоваться нет возможности. Еще оборудование используют на промышленных объектах, где отсутствует электроэнергия.

К достоинствам ГФУ относятся:

У горизонтальных факельных установок простая система управления. Конструкция оборудования продумана таким образом, чтобы к каждому управляющему органу был доступ. Обслуживать все узлы удобно даже при отсутствии лестниц и технических площадок. Чтобы снять дежурную горелку, не придется останавливать работу всей системы. Уничтожение отходов любого типа происходит безопасно.

Современное оборудование в большинстве случаев стоит дешевле, чем устаревшие факельные системы. Оно менее габаритно и более безопасно в использовании. Весят ГФУ нового поколения меньше, чем их аналоги, изготовленные раньше.

Нефть и нефтепродукты, как вещества, представляющие опасность, должны храниться и перевозиться в специальных условиях. Поэтому для них производят особые емкости, способные обеспечить достаточную герметичность, прочность, устойчивость к воздействию содержимого. Такое оборудование практически на 100% исключает риски воспламенения продуктов, содержимое в нем сберегается безопасно, с учетом его особенностей:

Резервуары для хранения нефтепродуктов — бензина, керосина, мазута и прочих — используют на перерабатывающих и автозаправочных станциях, в отопительных системах, их устанавливают в складских комплексах. Все конструкции, продаваемые в РФ, в независимости от конкретного назначения и места эксплуатации, должны проходить сертификацию на соответствие нормам Таможенного Союза, а материалы для их изготовления — отвечать ГОСТ и прочим нормативно-техническим документам.

Стандартные жесткие емкости имеют общую конструкцию. На основании, укрепленном элементами жесткости, фиксируется корпус, а на нем — крыша. Ее «строение» достаточно сложное и, в зависимости от типа оборудования и содержимого, может быть стационарным (с понтоном или без него) и плавающим.

Изначально оборудование было прямоугольным, а металлические части в нем соединялись клепанием — такие системы использовались, к примеру, в США. Российские округлые хранилища позволили существенно снизить материалоемкость производства. Такие емкости появились в последней четверти 19 века — проект, разработанный российским инженером В. Г. Шуховым, и сегодня служит «отправной точкой» для производства спецрезервуаров.

Оборудование для хранения нефти классифицируют по разным характеристикам, и одна из основных — материал. В зависимости от него модели делят на жесткие, каркасные и мягкие.

Самые первые хранилища представляли собой обычные земляные ямы пятиметровой глубины с глинобитными полами и каменными крышами. Однако, со временем стало ясно, что вещество нужно хранить в спецусловиях, чтобы уменьшить испаряемость и обеспечить безопасность. Каменные и земляные системы не имели нужной герметичности, и им на смену пришли металлические.

Стационарные конструкции из металла, сначала прямоугольные, а затем цилиндрические, стали эталоном резервуара, в котором нефть и ее производные сохраняли все свои полезные свойства. На этом «фундаменте» выстроены и современные технологии содержания и транспортировки нефтепродуктов. В ходе технического прогресса клепка сменилась сварными швами, а также существенно усовершенствовались материалы, что позволяет подобрать вариант строго под назначение изделия и свойства содержимого.

Сегодня используются преимущественно стальные резервуары, изготовленные из металла марок Ст3СП5 или 09Г2С. По ГОСТ, толщина листов стали не должна быть меньше четырех миллиметров. Также для производства используют алюминий, технологичные сплавы.

У металлических каркасных моделей, «классики» нефтехранения, много плюсов — отличный баланс прочности и массы, устойчивость к перепадам давления, температуры снаружи и внутри. Однако, производители должны учитывать недостатки материала — бороться со снижением герметичности сварных швов при эксплуатации емкостей и коррозией, в особенности при применении низкоуглеродистой стали.

Альтернативой металлу выступают:

железобетон, из которого делают преимущественно стационарные системы;

железобетон, из которого делают преимущественно стационарные системы;Ж/б-емкости очень долговечные, надежные, при правильной изоляции и утолщении стенок обеспечивают защиту от внешних угроз и испарения содержимого. Однако, их практически невозможно транспортировать, они много весят.

Этих недостатков лишены синтетические мягкие резервуары без жесткого каркаса. Они легкие, компактные, износостойкие, просто монтируются. Минусы — пониженная термоустойчивость и сопротивляемость механическим воздействиям. Производят такие емкости из полиэфира — ткани, которая с двух сторон покрывается полиуретаном. Это дает возможность использовать оборудование и в «полевых» условиях.

Этих недостатков лишены синтетические мягкие резервуары без жесткого каркаса. Они легкие, компактные, износостойкие, просто монтируются. Минусы — пониженная термоустойчивость и сопротивляемость механическим воздействиям. Производят такие емкости из полиэфира — ткани, которая с двух сторон покрывается полиуретаном. Это дает возможность использовать оборудование и в «полевых» условиях.

Нефть, изменяя состояние при переработке, меняет и физико-химические параметры, поэтому для каждого продукта существуют свои требования к материалу, его свойствам. При этом любой резервуар должен обеспечивать безопасность, химическую пассивность и минимальную испаряемость веществ.

Резервуары, кроме деления на жесткие и мягкие, отличаются другими конструктивными характеристиками — прежде всего, формой. Наиболее востребованы:

Резервуары, кроме деления на жесткие и мягкие, отличаются другими конструктивными характеристиками — прежде всего, формой. Наиболее востребованы:

Системы дополняются трубопроводной арматурой, насосными, клапанными и прочими установками. В зависимости от геометрии, они могут быть горизонтальными или вертикальными. Для каждого типа существуют свои стандарты изготовления. К примеру, для металлических моделей это ГОСТ №17032-2010 и ГОСТ №31385-2016 — для горизонтальной и вертикальной установки соответственно. Такие емкости, как правило, каркасные, металлические.

Системы дополняются трубопроводной арматурой, насосными, клапанными и прочими установками. В зависимости от геометрии, они могут быть горизонтальными или вертикальными. Для каждого типа существуют свои стандарты изготовления. К примеру, для металлических моделей это ГОСТ №17032-2010 и ГОСТ №31385-2016 — для горизонтальной и вертикальной установки соответственно. Такие емкости, как правило, каркасные, металлические.

Горизонтальные хранилища (РГС) могут быть одно- и двустенными — первые используют за пределами населенных пунктов, вторые в городах и поселках. Чтобы хранить разные продукты в одной емкости, используют многосекционные конструкции. Вертикальный тип (РВС) предназначен для жидкого содержимого плотностью до 1600 кг/куб.м.

Отдельная конструктивная характеристика — объем, от которого зависит класс, присваиваемый оборудованию. Их три:

Отдельная конструктивная характеристика — объем, от которого зависит класс, присваиваемый оборудованию. Их три:

Устанавливать резервуары можно полностью на поверхности — дно располагается или на уровне земли, или над ним. При полуподземном размещении в грунт заглубляется почти весь корпус емкости, наружу выводится лишь горловина. Также оборудование можно полностью погрузить под землю или под воду — во втором случае хранение потребует особого внимания.

Вертикальные модели разрешено размещать только наземным способом. Среди них наиболее распространены «цилиндры» из стали. Им отдают предпочтение крупные промышленные комплексы, нефтеперерабатывающие заводы. Горизонтальные конструкции можно заглублять, чтобы экономить место на поверхности и повысить экологичность хранения нефти. Вариант востребован на некрупных НПЗ, автозаправочных станциях — площадь емкости может в разы превышать размеры самого предприятия, и именно от нее выстраиваются сопутствующие коммуникации. Для ГСМ используют металлические, полимерные сооружения, для мазута — обычно железобетонные.

При подземной установке систему обязательно обрабатывают битумной гидроизоляцией, защищая от коррозии и протечек, а также обустраивают технологические колодцы. В результате сооружения становятся предельно долговечными и стабильными в отношении температурного режима, а потери продуктов минимизируются. Этот вариант поддерживают экологи — он не ухудшает состояния природной среды рядом с хранилищем.

Эластичные, мягкие резервуары удобны, если нужно разместить нефтепродукты в болотистой, каменистой местности, где заглублять их было бы затруднительно. Бескаркасные модели устанавливаются на любом грунте.

Производить резервуары для углеводородного сырья сложно, к продукции предъявляют чрезвычайно жесткие требования по безопасности и качеству. Готовые конструкции эксплуатируются на опасных объектах, содержимое их токсично и взрывоопасно. Поэтому при проектировании, производстве должны применяться передовые технологические решения, а при изготовлении — система входного, заключительного контроля и оценки качества.

Производить резервуары для углеводородного сырья сложно, к продукции предъявляют чрезвычайно жесткие требования по безопасности и качеству. Готовые конструкции эксплуатируются на опасных объектах, содержимое их токсично и взрывоопасно. Поэтому при проектировании, производстве должны применяться передовые технологические решения, а при изготовлении — система входного, заключительного контроля и оценки качества.

ООО «Салюс» выпускает оборудование для хранения нефтепродуктов, полностью отвечающее требованиям. На производстве, расположенном в Екатеринбурге, установлены все необходимые устройства — трубонарезные станки, машины для термической, плазменной резки, листогибочные вальцы, ленточные пилы, пресс-ножницы и т.д. Цеха разделяются на участки и зоны:

Комплексный подход и производство полного цикла позволяют контролировать качество резервуаров и материалов. Поэтому продукцию ООО «Салюс» выбирают ведущие предприятия отрасли — от «Роснефти» до «Лукойла». Широта возможностей, инженерных решений позволяют реализовывать проекты любой сложности и индивидуально учитывать все интересы и потребности клиентов.

Вертикальные нефтегазовые сепараторы служат для разделения нефти и газа.

Вертикальное сепарационное устройство представляет собой корпус в форме цилиндра со следующими сверху вниз технологическими зоной скопления и отведения окончательно отсепарированного газа, закрытой кольцевой зоной предварительного разделения смеси, зоной окончательного разделения продуктов, полученных при предварительном разделении, на нефть и газ и зоной скопления и отведения отсепарированной нефти.

Основная сепарационная секция служит для интенсивного выделения газа от нефти. На работу сепарационной секции большое влияние оказывают степень снижения давления, температура в сепараторе, физико-химические свойства нефти, особенно ее вязкость, конструктивное оформление ввода продукции скважин в сепаратор.

Осадительная секция, в которой происходит дополнительное выделение пузырьков газа, увлеченных нефтью из сепарационной секции. Для более интенсивного выделения пузырьков газа из нефти ее направляют тонким слоем по наклонным плоскостям, увеличивая тем самым длину пути движения нефти, т. е. эффективность ее сепарации.

Секция сбора нефти, занимающая самое нижнее положение в сепараторе и предназначенная как для сбора, так и для вывода нефти из сепаратора. Нефть может находиться здесь или в однофазном состоянии, или в смеси с газом — в зависимости от эффективности работы сепарационной и осадительной секций и времени пребывания нефти в сепараторе.

Каплеуловительная секция IV, расположенная в верхней части сепаратора, служит для улавливания мельчайших капелек жидкости, уносимых потоком газа.

Компания ООО «Салюс» имеет необходимые сертификаты соответствия для изготовления вертикальных сепараторов. Мы выпускаем оборудование как по типовым чертежам, так и по индивидуальному заказу, используя современные программы проектирования и технологии производства.

Чтобы рассчитать стоимость и купить сепаратор СГВ,Вы можете:

Мы предлагаем любые сепарационные установки, необходимые для очистки газа.

Факельные оголовки, производимые компанией ООО «Салюс», обеспечивают бездымность и экологичность сжигания газа, благодаря индивидуально подобранной конструкции под условия сбросного газа. Для создания условий полного сгорания сбросного газа обеспечиваются газодинамические режимы соотношения сжигаемого газа и эжекции атмосферного воздуха.

При сбросных газах с малой и средней плотностью, до 1,2 — 1,4 кг/м3, в зависимости от компонентов в составе газа и других его параметрах, бездымность сжигания обеспечивается без применения дополнительных технических средств, только за счет конструкции факельного оголовка.

При большом содержании компонентов с большой молекулярной массой или непредельных углеводородов в составе сбросного газа, бездымность сжигания обеспечивается за счет подачи дополнительного воздуха в зону горения, с одновременным использованием специальной конструкции факельного оголовка. Данная технология обеспечивает максимально полное сгорание газа в широком диапазоне сброса и тем самым, бездымность работы факельного оголовка.

Долговечность работы факельного оголовка обеспечена за счёт самостоятельного эффективного охлаждения его конструкции атмосферным воздухом и рядом других технических решений, использующих законы аэро- и термодинамики и составляет как минимум 10 лет.

Основные типы факельных оголовков ООО «Салюс»:

— Струйный факельный оголовок — СФС

— Факельный оголовок с подачей пара – СФСп

— Скоростные факельные оголовки — СФСс

— Факельный оголовок с подачей воздуха – СФСв

Факельные оголовки компании ООО «Салюс» можно применить в случае замены оголовка на существующем факельном стволе на любом предприятии нефтегазовой, нефтехимической и нефтеперерабатывающей или металлургической промышленности.

Факельный оголовок, обеспечивающий необходимые режимы бездымного горения, будет подобран специалистами ООО «Салюс» индивидуально под конкретные условия сжигаемого газа.

Заказать факельные оголовки можно, позвонив нам по телефону +73432664074 или оставить заявку на почте info@salus-ural.ru

Путевые подогреватели ПП применяются для подогрева различных нефтяных эмульсий, нефтепродуктов, в том числе вязких, предназначенных для транспорта. Используются в основном подогреватели нефти в составе комплекса подготовки нефти на нефтедобывающих и нефтеперерабатывающих предприятиях.

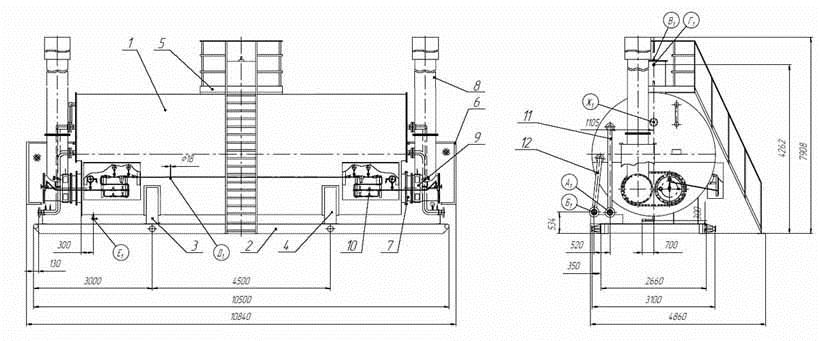

Подогреватели нефти ПП представляют собой горизонтальный или вертикальный цилиндрический сосуд. Внутри емкости находится блок подогрева, состоящий из двух змеевиков (трубчатого продуктового змеевика и змеевика подогрева топлива) и двух камер сгорания. В нижней части корпуса к сосуду приваривается рамная опора санной конструкции.

Принцип работы заключается в теплообменном процессе между нефтяной эмульсией и промежуточным теплоносителем, который нагревается до рабочей температуры от тепла продуктов сгорания топлива. В качестве топлива могут служить природный газ, попутный нефтяной газ, дизельное топливо или подготовленная, очищенная и редуцированная нефть.

Путевые подогреватели ПП комплектуются лестницей и площадкой обслуживания для того, чтобы их удобнее было обслуживать. А для безопасной эксплуатации используется система автоматизации и аварийная сигнализация. В комплекте подогревателя ПП также присутствуют указатели и датчики уровня теплоносителя и нефтяной эмульсии, манометры, термометры, запорно-предохранительные приборы и дыхательные клапаны.

Если в качестве топлива используется дизель или нефть, в состав подогревателя ПП входит блок подготовки жидкого топлива, в котором происходит его очистка и редуцирование.

1-корпус печи, 2-сани, 3-опора неподвижная, 4-опора подвижная, 5-площадка, 6-ограждение, 7-топка, 8-труба дымовая, 9-фронт топки, 10-установка топливной системы, 11-коллектор входа нефти, 12-коллектор выхода нефти

Назначение штуцеров: А1-подвод нефти, Б1-отвод нефти, В1-налив воды, Г1-перелив воды, Д1-подвод топливной нефти, Е1-дренаж, Ж1-монтажный люк

Наша компания поставляют путевые подогреватели нефти следующих типов до места эксплуатации:

Уточнить наличие и заказать подогреватель нефти пп можно на сайте или по телефону +7(343) 266 40 74

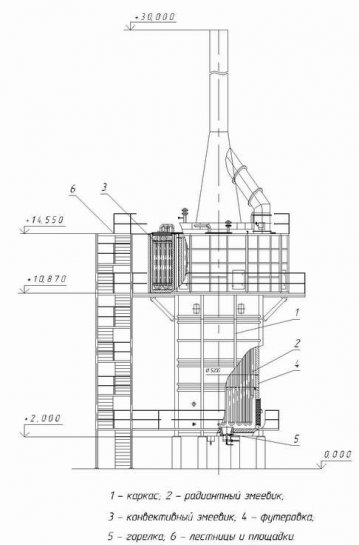

Печи КС — предназначены для высокотемпературного нагрева нефти или нефтепродуктов в процессе их переработки. При необходимости могут нагреваться углеводородные газы, вода, инертный газ и другие среды.

Печь состоит из:

— камеры радиации, оборудованной радиантными змеевиками, горелочными устройствами, гляделками, люками-лазами и дверями для обслуживания, взрывными окнами и системой пожаротушения;

— камеры конвекции с конвективными трубными пучками и теплоутилизирующими поверхностями;

— газоходов и дымовой трубы с регулирующими шиберами.

Корпус печи изнутри покрывается огнеупорами и теплоизоляционными материалами, предохраняющими от потерь тепла в окружающую среду.

Печи оснащаются системами автоматизации и приборами КИПиА для безопасной эксплуатации оборудования.

В камере радиации установлен однорядный настенный трубный экран. Конвективный змеевик набирается секциями и располагается в кольцевой камере конвекции, установленной соосно с цилиндрической радиантной камерой. Комбинированные горелки расположены в полу печи.

|

Показатель |

КС 70/67 |

КС 80/7 |

КС 150/10 |

КС 350/15 |

|

Поверхность нагрева радиантных труб, м 2 |

70 |

80 |

150 |

350 |

|

Длина радиантных труб, м |

6 |

7 |

10 |

15 |

|

Средняя теплопроизводительн ость (при допускаемом теплонапряжении радиантных труб 32,0 кВт/м2(30000 Ккал/ м2*ч), МВт |

3,2 |

3,7 |

7,0 |

16,0 |

|

Диаметр камеры радиации, м |

2,8 |

2,8 |

3,6 |

5,5 |

|

Диаметр камеры конвекции, м |

5,6 |

5,6 |

6,9 |

10,1 |

|

Высота, м |

25 |

25 |

30 |

40 |

Узнать принцип работы и заказать Печи трубчатые типа КС можно на сайте или по телефону +7(343) 266 40 74

Природный или попутный нефтяной газ, в зависимости от источника своего происхождения, может содержать в своём составе разные компоненты, оказывающее вредное воздействие при дальнейшей переработке. Среди таких элементов могут быть различные серные соединения, капельная жидкость и пр. С этой целью создается оборудование газоподготовки, которое позволяет существенно улучшать качества газа для дальнейшего использования.

Аппараты cепарационные в блочном исполнении или сепараторы нефтегазовые предназначены для очистки и сепарации жидких и газовых смесей, разделения и дегазации газожидкостного потока, отделения примесей и механических включений. Для замера дебета скважин, измерения объёмного и массового расхода газа, жидкости, определения технологических параметров скважины: давление, рабочее и статичное, температуры, химического состава, с возможностью автоматической фиксации параметров применяется Система измерения количества газа(СИКГ)

Сепарационная установка состоит из:

Блок очистки и сепарации имеет очень высокую мобильность, относительно малую металлоемкость, целостную конструкцию. Параметры и размеры сепараторов Вы можете посмотреть ЗДЕСЬ

Блок редуцирования газа (БРГ) предназначен для снижения высокого или среднего давления газа и поддержание его в заданных пределах. БРГ автоматически поддерживает заданное выходное давление независимо от изменения расхода газа. Блок позволяет отключать подачу газа при аварийном повышении или понижении выходного давления. Также, в составе блока может быть узел учета газа.

В состав БРГ входят:

Установка подготовки газа предназначена для подготовки продукции газовых скважин, поступающей на вход установок, а также природного и попутного нефтяного газа (очистка от механических примесей и капельной жидкости, редуцирование и подогрев до заданных параметров, осушка газа до стандартных значений и другое) и продуктов процесса подготовки газа (конденсата, широких фракций углеводородов) до требований стандартов или необходимых заказчику параметров.

Установка представляет собой комплекс сооружений и блочно-комплектных устройств.

В состав установок могут входить как функциональные модули, блоки и блок-боксы, скомпонованные из соображений удобства транспортирования, монтажа, эксплуатации, так и отдельные сосуды, аппараты или функциональные устройства, выполняющие определенную технологическую функцию процесса подготовки или внутри промыслового трубопроводного транспорта.

Состав каждой установки подготовки газа или потребность в отдельных составных частях определяются проектом, разработанным по техническому заданию заказчика на основании совместно проработанных технических решений заказчиком, изготовителем и проектной организацией

Факельные установки применяются в разных отраслях – нефтехимической, нефтегазодобывающей, химической, нефтеперерабатывающей и других сферах промышленности.

Факельные установки применяются в разных отраслях – нефтехимической, нефтегазодобывающей, химической, нефтеперерабатывающей и других сферах промышленности.

Факельное оборудование используют для удаления горючих газообразных веществ. Оборудование применяется для утилизации сбросов, которые образуются при аварийном режиме работы и при нарушении технологии работы. Эти нарушения могут быть связаны с отказами в электроснабжении, при пожаре или неисправности оборудования на заводе.

Также факельное оборудование является неотъемлемой частью нефтедобывающей промышленности. Факела входят в состав УПН и ДНС.

Из чего состоят факельные установки:

Дополнительно в состав факельной установки могут быть включены:

Факельное оборудование бывает различных типов в зависимости от потребностей объекта их установки:

— вертикальные факельные установки,

— горизонтальные факельные установки,

— закрытые факельные установки,

— УНРА (установка нагрева рабочего агента),

— мобильные факельные установки.

Заказать факельное оборудование можно, позвонив нам по телефону: +73432664074 или отправив заявку на почту info@salus-ural.ru.

Факельное оборудование необходимо индивидуально подбирать по исходным данным Заказчика. Для корректного подбора оборудования Вы можете выслать опросный лист или заполнить образец ООО «САЛЮС», имеющийся на сайте. Скачать его можно ЗДЕСЬ.

Печь трубчатая блочная ПТБ-10А предназначена для нагрева нефтяных эмульсий и нефти с содержанием серы до 1% по массе и сероводорода в попутном газе до 0,1% по объёму при их промысловой подготовке и транспортировке.

|

Параметры |

Характеристика |

| Тепловая мощность, МВт (Гкал/ч), не более |

11,6 (10) |

| Номинальная производительность, кг/с (т/ч) |

115,7 (416,6) |

| Температура продукта: на входе в печь, ºС, не менее на выходе из печи, ºС, не более |

+5 |

| Рабочее давление, МПа (кгс/см²) |

6,3 (63) |

| Топливо |

Природный или попутный газ |

| Расход топливного газа, м³/ч |

1600 |

| Климатическое исполнение |

«У» |

| Масса, т |

47 |

Узнать принцип работы и заказать Печи трубчатые ПТБ -10А можно на сайте или по телефону +7(343) 266-40-74.

Трубчатые печи типа ГН или ГН2 предназначены для высокотемпературного нагрева нефти или нефтепродуктов в процессе их переработки. При необходимости могут нагреваться углеводородные газы, вода, инертный газ и другие среды.

В нагревательных печах могут быть установлены пароперегреватели или парогенераторы технологического водяного пара, занимающие не более 20% общей поверхности нагрева.

Печь состоит из:

Корпус печи изнутри содержит огнеупоры и теплоизоляционные материалы, предохраняющие от потерь тепла в окружающую среду. Печи оснащаются первичными приборами контроля и регулирования процесса нагрева сырья, а также предусматриваются аварийные блокировки для безопасной эксплуатации оборудования.

Для обслуживания печи оборудуются лестницами, площадками и стремянками.

Печь – трубчатая коробчатая с верхним отводом дымовых газов и горизонтальными настенными или центральными трубными экранами, объемно-настильного сжигания комбинированного топлива или настильного сжигания газового топлива на фронтальные стены.

Вариант I. Горелки расположены в два ряда на фронтальных стенах под углом 45°. По оси печи расположена настильная стена, на которую и направлены горящие факела. Печь ГН2 имеет две камеры радиации. Она предпочтительна для процессов, требующих «мягкий» режим нагрева (УЗК, крекинг-процессы) с низкими теплонапряжениями (25 кВт/м2 (20 Мкал/м2/ч).

Вариант II. Горелки расположены ярусами на фронтальных стенах. Двухрядный горизонтальный экран располагается по оси печи. Тепло к экранам передается от фронтальных стен, на которые настилаются факела веерных горелок (ГВН-0,25; ГВН-0,75). Данный тип предназначен для реконструкции существующих печей беспламенного горения, а также в процессах средней производительности, обеспеченных газовым топливом, в том числе с большим процентом водорода.

Подробнее про печи ГН и ГН2 можно посмотреть ЗДЕСЬ.

При работе печи птб-10 могут произойти аварийные ситуации. Оператор работающий с печью должен руководствоваться планом ликвидации аварии.

В случае порыва змеевика необходимо немедленно перекрыть задвижки входа и выхода сырья из печи и открыть задвижки сброса сырья змеевика в аварийную ёмкость, включить пожаротушение и подать пар в камеру.

Порыв змеевика определяется по интенсивному выходу копоти дымовых газов из дымовых труб и резкому увеличению температуры дымовых газов по щитовому прибору, а также непосредственным осмотром через смотровой люк теплообменной камеры, если это не угрожает обслуживающему персоналу.

Работы по ремонту оборудования печей, связанные с применением открытого огня и возможностью образования открытого искрения, должны осуществляться по нарядам — допускам на производство газоопасных и огневых работ, согласованным с главным инженером и местной пожарной охраной.

Посмотреть печи трубчатые птб-10 Вы можете ЗДЕСЬ

Современное оборудование для подготовки нефти обычно выполнено в виде блока и предназначено для сбора и подготовки самой нефти и нефтепродуктов.

Действует по типу обезвоживания, избавления веществ от лишних примесей. Такое оборудование используют для превращения сырой нефти в товарную, для того чтобы добывать из нефти газ, мазут, керосин и другие продукты. Такое оборудование используется также для избавления от лишних пластовых вод, дабы в дальнейшем облегчить его дальнейшую транспортировку.

Все установки имеют определенные технические характеристики, выбираются они по следующим признакам:

Общий вид комплектации установки выглядит следующим образом:

В блочной установке подготовки используется такое оборудование, как входные устройства для улучшения технических процессов, именуемые смесителями, устройства подготовки нефти, воды и газа, отстойники для нефти и воды, аппараты концевой сепарации, блочные устройства технологического назначения, блоки учета нефти, насосы перекачки вещества, резервуары и емкости для хранения, а также системы безопасности и противопожарные системы.

Установки для подготовки нефти могут быть выполнены в двух вариациях – в трубной и емкостной. От этого зависит окончательная комплектация аппаратуры.

Подготовка нефти и продуктов нефтехимии – сложная и трудоемкая процедура. Для ее выполнения необходимы максимально качественные аппараты, среди которых:

Все оборудование можно приобрести в нашей компании. Установки смотрите ЗДЕСЬ.

Блочный пункт подготовки газа (БППГ) — это комплекс оборудования, который обеспечивает предварительную подготовку, учёт объёма и контроль качества газа перед подачей в компрессорную станцию, а после — и в газовую турбину.

Блочные пункты подготовки газа имеют обладают следующие преимущества:

Многофункциональные модули подготовки используются в составе ТЭЦ, ГРЭС, а также современных систем газоснабжения турбинных, компрессорных и других установок. Газ, который получают с помощью БППГ, востребован среди крупных потребителей, к которым можно отнести предприятия металлургии, строительной индустрии, энергетической отрасли. Контроль качественных и количественных показателей позволяет значительно сэкономить расход при больших объёмах закачки. Помимо вышесказанного, пункты могут использоваться для преобразования нефтяного газа в топливный (УПТГ, БПТГ).

О поставке БППГ можно узнать подробнее на этой странице.

Деэмульсатор горизонтальный имеет такое же предназначение, что и вертикальный. То есть обезвоживание нефти. Процесс обезвоживания включает в себя подогрев и разрушение нефтяной эмульсии, когда она проходит через слой горячей воды.

Горизонтальная емкость разделена на несколько отсеков, обычно до трех, и нефтяная эмульсия обрабатывается последовательно в каждом отсеке. Благодаря такой последовательности разрушаются наиболее стойкие эмульсии. Такая система является большим преимуществом перед вертикальными деэмульсаторами. Кроме того они превосходят горизонтальные аппараты по тепловой мощности и производительности.

Деэмульсатор ДГ – 1600 состоит из: 1 – дымовая труба; 2 – змеевик для подогрева топливного газа; 3, 4 – газосепараторы;5 – сборник нефти; 6 – козырьки; 7 – патрубок; 8 – распределитель эмульсии;9 – теплообменный кожух; 10 – жаровая труба; 11 – фланец; 12 – горелочное устройство.

Схема работы автоматизированного деэмульсатора ДГ-1600. С торцевой части нагревателя вмонтированы две U-образные жаровые трубы, которые помещены в специальный кожух-оболочку, выполняющий роль теплообменника. Водно-нефтяная эмульсия, предварительно нагретая в этом теплообменнике, поступает через нижние прорези в отсек нагрева, где омывая жаровую трубу, нагревается до заданной температуры. Нагретая обводнённая нефть через отверстие в перегородке переливается в зону отстоя и с помощью распределительного устройства с козырьками направляется через слой отделившейся воды ко всему объёму отстойной зоны.

Обезвоженная нефть, поднимаясь, попадает в сборник чистой нефти и оттуда по специальным вертикальным отводам через разгрузочный клапан выводится из аппарата. Газ, выделившийся в зоне нагрева, поступает в сепаратор и затем через гидрозатвор попадает в отсек отстоя, где вместе с газом, дополнительно выделившимся из нефти, через сепаратор отводится с установки через регулятор давления. Вода из аппарата выводится через патрубок ,вмонтированный в нижней образующей аппарата.

Посмотреть деэмульсатор горизонтальный можно здесь.

Отстойник является основным сооружением механической очистки сточных вод, они применяются для задерживания нерастворенных загрязнений.

По назначению делятся на:

По характеру движения воды:

1.Горизонтальные

2.Вертикальные

3.Радиальные

Горизонтальный отстойник применяется для очистки бытовых и близких к ним по составу сточных вод. Это прямоугольный железобетонный резервуар, который разделен на несколько отсеков, минимум два, для возможности чистки и ремонта. Ширина коридора 3-6 м, глубина отстойника 1,5-4 м, а длина должна в 8-12 раз превышать глубину.

В отстойнике происходит гравитационное осаждение взвешенных частиц, за счет резкого снижения скорости движения жидкости. Продолжительность отсаивание от 30 минут до 1,5 часов. За это время основная масса частиц выпадает в осадок. Эффективность горизонтального отстойника 50-60%.

В нашей компании Вы можете приобрести отстойник первичный горизонтальный. Обратитесь к нашим менеджерам, они проконсультируют Вас и помогут подобрать тот продукт, который нужен именно Вам.

Автоматизированный блок подготовки жидкого топлива или БПЖТ предназначен для подготовки жидкого топлива, используемого на установках для нагрева нефти (путевые подогреватели, автоматизированные нефтенагревательные печи) и других аппаратах с огневым подогревом.

Условное обозначение – БПЖТ-0,22-4,0

Основные достоинства:

По заказу возможно оснащение системой автоматизации, обеспечивающей связь с машиной верхнего уровня по интерфейсу RS 232/485 с использованием стандартных промышленных протоколов, что позволяет легко интегрировать БПЖТ в АСУ ТП участка, а также организовать удаленный мониторинг и управление его параметрами.

Технические характеристики

Параметр |

Значение |

| Производительность, дм3/с:

Максимальная (при работе двух насосов одновременно) Минимальная (при работе одного насоса) |

0,44 0,22 |

| Рабочее давление, МПа, не более |

4 |

| Общий объем жидкого топлива, хранящийся в технологической ёмкости, м3, не более |

3,0 |

| Объем дизельного топлива, хранящийся в технологической ёмкости, м3, не более |

0,5 |

| Объем нефти, хранящийся в технологической ёмкости, м3, не более |

2,5 |

| Электропитание:

Переменный ток, напряжением, В Частота, Гц |

380/220 50 |

| Потребляемая мощность, кВт |

15,0 |

| Габаритные размеры, мм, не более:

— длина — ширина — высота |

4650 2200 2700 |

СОСТАВ ИЗДЕЛИЯ

Блок БПЖТ состоит из технологического и аппаратурного помещений, смонтированных на общем основании и выполненных в виде самостоятельных, закрытых блок — боксов (помещений) с дверями.

В технологическом помещении размещены:

В аппаратурном помещении размещены:

Печь прямого нагрева нефти или ППН-3 предназначена для нагрева нефтяных эмульсий и нефти на установках подготовки и стабилизации нефти. Их суточный объем от 1500т-3000т.

Печь нагревает нефтяную эмульсию, проходящую по трубам змеевика за счет тепла отдаваемого продуктами сгорания и поступающего в пространство теплообменной камеры.

В теплообменной камере осуществляется процесс теплообмена между продуктами сгорания газового топлива, омывающими наружные поверхности труб змеевиков и нагреваемой средой, перемещающейся внутри.

Управление печью осуществляется от микропроцессорной системы автоматизации. Система представляет собой комплекс устройств контроля, управления и сигнализации.

Система автоматизации СА-ППН.М1-1Б (сертификат соответствия № РОСС RU. АВ28. В00983), выполнена на базе промышленного контроллера Direct Logic типа DL-260.

Для связи с машиной верхнего уровня используются интерфейс RS-232 или RS-485 с поддержкой протокола MODBUS RTU, что позволяет легко интегрировать СА-ППН в АСУ участка, а также организовать удалённый мониторинг параметров печи и удалённое управление печью. При необходимости может быть организована связь с использованием любого стандартного протокола.

Всё это обеспечивает повышенную безопасность и надёжность работы печи.

Установка предварительного сброса воды

Установки предварительного сброса воды или УПСВ применяют на предприятиях, занимающихся нефтедобывающей или нефтеперерабатывающей деятельностью.

Они предназначены для: выведения газа из легких, средних и тяжелых нефтяных эмульсий, для выведения и очистки попутного газа, для сброса пластовой воды в систему поддержания пластового давления.

Как видно из схемы УПСВ это горизонтальные цилиндрические емкости. В корпусе есть люки, штуцеры для установки технологического оборудования и измерительных приборов.

Внутри корпус делится на отсеки, в которых происходят все этапы.

1. Нефтяная эмульсия или газ попадают в установку через устройство ввода.

2. Далее проходит через успокоительную перегородку.

3. Затем в секции коалесценции происходит задержка влаги, ее сбор и отведение.

4. Далее эмульсия попадает в секцию сбора нефти, откуда уже выводится наружу.

5. Вода же поступает в нижнюю часть установки, где проходит очистку от нефти и газа и полностью очищенная выводится через штуцер выхода воды.

Для того, чтобы купить установку предварительного сброса воды УПСВ, Вам надо позвонить нам по телефону +7 343 2664074 или написать на почту info@salus-ural.ru

Для хранения нефти и нефтепродуктов, как правило, используют тару, которая называется резервуар. Их используют для того, чтобы качество нефти и ее характеристики не поменялись.

Резервуары хранения нефти изготавливают только из лучшей листовой стали.

Классификация резервуаров напрямую зависит от местоположения емкости.

Вторая классификация зависит исходя из материала, который используется при изготовлении емкостей.

Резервуары, которые используют чаще всего — это подземные и наземные, сделанные из металла, потому что именно они более всего защищены от различного рода повреждений, хорошо обеспечивают герметичность и сохраняют товар в наилучшем качестве.

Все резервуары должны быть закрытые со всех сторон. Дополнительно емкости оборудуют специальной лестницей, люком, оттяжками и другими важными деталями.

Объем резервуара обычно не более 50 кубометров. Но бывает, что могут достигать и 100 кубических метров. Если такое устройство невозможно доставить в собранном виде, то собирается он уже на месте.

Виды крышек для резервуаров: плавающая, дышащая и стационарная. Выбирают крышку исходя из объема жидкости, особенностей климата.

Резервуары хранения нефти могут быть горизонтальные и вертикальные. В горизонтальных помещается меньше объема нефти. Используют, как правило, на автозаправочных станциях. Горизонтальные емкости также используют для транспортировки нефтепродуктов.

Вертикальные емкости более громоздкие, вмещают в себя больший объем нефти.

В нашей компании ООО САЛЮС (Урал) Вы найдете резервуары хранения нефти любого типа. Оставьте заявку по телефону и наши специалисты свяжутся с Вами.

Для того, чтобы решить задачу по увеличению добычи нефти и газа требуется вкладывать инвестиции в геологические и геофизические исследования, требуется бурение новых скважин и ремонт старых.

Для этого нужно высококачественное нефтегазовое оборудование.

Различают нефтегазовое оборудование по видам назначения, по типу использования.

Для того, чтобы нефтегазовый комплекс хорошо функционировал, требуется основное оборудование:

1.Геофизическое и геологоразведочное.

2.Оборудование для бурения скважин.

3.Оборудование для использования.

4.Оборудование для ремонта скважин.

5.Оборудование для исследования скважин.

Но помимо основного оборудования требуется сопутствующее оборудование и материалы.

1. Трубы, арматура для трубопроводов

2. Различные емкости, теплообменники, насосы

3. Приборы контроля, измерительные приборы, электрооборудование

4. Продукты химической отрасли, в том числе топливо

5. Спецодежда, общехозяйственные материалы

6. Специализированная автотехника

Это общий и далеко не полный список нефтегазового оборудования, который требуется для нефтегазовой отрасли.

В зависимости от характеристик технического и эксплуатационного характера нефтегазового или бурового оборудования назначается и стоимость такой продукции. Колебания цен бывают и при изменении спроса на те или иные виды изделий. Ознакомьтесь с перечнем оборудования в нашей компании ООО САЛЮС (Урал).

Шаровые резервуары предназначены для хранения легковоспламеняющихся жидкостей и сжиженных газов.

Шаровые резервуары располагаются обычно на поверхности и устанавливаются целыми группами. При расположении группами рекомендуется уменьшать объём отдельного хранилища и создавать их одинаковыми по размер

Благодаря сферической форме резервуаров расход стали и стоимости наиболее эффективен, чем в других формах.

Современным способом сборки считается сборка из блоков лепестков. Так как резервуары сферические, то технология монтажа позволяет собрать их изначально в удобном положении.

Лепестки резервуаров изготавливаются максимально допустимого размера по условиям перевозки. Сварка происходит автоматически с вращением оболочки на манипуляторах. Опоры выполняются в виде трубчатых стоек в вертикальном состоянии. Число стоек равно числу лепестков. Стойки на железобетонном фундамента.

На резервуаре устаналиваются предохранительные клапаны, приборы отбора проб, замера уровня, термометры, патрубки.

Наша компания ООО САЛЮС (Урал) занимается производством шаровых резервуаров. Мы подготовим проект, разработаем чертежи, осуществим контроль за реализацией проекта.

На все объекты предоставим сертификаты качества и подготовим всю необходимую документацию.

Нефтегазовые сепараторы это технологическое оборудование, которое задействовано в сфере нефтегазовой промышленности. Основное назначение — очищение непенистой нефти в жидком виде, удаление газовых скоплений и воды.

Принято выделять четыре этапа работы нефтегазового сепаратора. Каждый этап происходит в специальном отделе.

Первый этап. Извлечение из жидкой нефти газовых примесей в сепарационной секции.

Второй этап. Стадия, во время которой газы полностью выводят из системы. Происходит в осадительной секции.

Третий этап. Очистка продукта от избыточной воды. Происходит это благодаря специальным перегородкам, закрепленным в резервуаре, при этом работают струнные каплеуловители, которые и удаляют лишнюю влагу. Это каплеуловительная секция.

Этап четвертый. Это дополнительные процессы очистки, к которым относятся повышение температурного рабочего режима, регулирование давление, равномерное перемешивание жидкости.

Очищение нефти от газа — это очень важный технологический процесс. Нефтегазовые сепараторы используются для более эффективного разделения газа и нефти и позволяют сократить итоговое содержание капельной нефти в газе до 0,05 кг/куб.м.

Компания ООО САЛЮС (Урал) всегда прислушивается к мнению клиентов, поэтому наши нефтегазовые сепараторы сделаны по последнему слову техники, Вы можете отслеживать всю процедуру сепарирования и контролировать весь процесс.

С 24 мая 2017 г. — 24 мая 2017 г. в г.Москва Конференция НЕФТЕГАЗСТРОЙ.

На конференции будут обсуждаться следующие вопросы:

Также пройдет награждение лучших строительных подрядчиков.

В программе Саммита следующие вопросы:

На площадке мероприятия можно будет принять участие в круглых столах, направленных на оптимизацию технологических процессов, а также промышленной и экологической безопасности.

Также будут организованы бизнес встречи между представителями сервисных компаний (производителей оборудования и технологий) и представителями ВИНК.

Для кого мероприятие: для руководителей стратегических департаментов, для высшего технического менеджмента НХЗ и ГПЗ, для сервисных нефтегазовых компаний, представителей НИИ и НЦ, а также профильных государственных структур.

Для регистрации и получения более подробной информации относительно программы, списков запланированных делегатов, а также по возможным форматам участия, обращайтесь к организаторам Саммита

23 мая 2017 года состоится VII ежегодная конференция «Строительство в нефтегазовом комплексе» (Нефтегазстрой-2017).

В мероприятии примут участие крупнейшие предприятия нефтегазового комплекса(Газпром, ЛУКОЙЛ,СИБУР и многие другие). На конференции также будут подведены итоги ежегодного опроса нефтегазовых компаний и выявлены лучшие производители нефтегазового оборудования.

На 9-й Московской ежегодной конференции «Управление репутацией и реклама в нефтегазовом комплексе – 2016» были подведены итоги рейтинга эффективных инструментов рекламы и управления репутацией в нефтегазовом комплексе.

В номинации «Российские нефтегазовые выставки» одержала победу Международная выставка «Нефть и Газ» во главе с директором Ольгой Луневой, которая поблагодарила всех и пригласила на очередную, уже 14ую Международную выставку «Нефть и Газ»/MIOGE, которая пройдет в июне.